疲劳裂纹萌生区微结构演化的定量分析取得新进展

一直以来,增材镍基合金的超高周疲劳(VHCF)失效模式、微结构细化、演化过程、裂纹萌生区定量分析等缺乏系统研究。近日,力学研究所钱桂安团队、北京交通大学高古辉团队和清华大学杨志刚团队协同合作,通过力学和化学元素双重角度定量表征了增材制造GH4169合金裂纹萌生区晶粒细化和析出溶解新现象,揭示了裂纹萌生过程中微结构演化行为,为通过调整析出相成分与分布和加工缺陷提升疲劳寿命,并将这些因素纳入疲劳寿命预测以提高其准确性提供了启示。以上成果以“Microstructural evolution and formation of fine grains during fatigue crack initiation process of laser powder bed fusion Ni-based superalloy”为题发表在增材制造顶级期刊 Additive Manufacturing 85 (2024) 104151上。第一作者为博士研究生时涛,钱桂安为通讯作者。

镍基高温合金GH4169因其优异的高温力学性能、抗疲劳性能和耐腐蚀性能而作为航空发动机涡轮盘、叶片等航空航天部件的理想材料。然而,传统制造加工难度大且导致成本高昂。而增材制造作为一种数字化制备手段,可减少制造步骤和降低加工浪费,并极大地提高制造自由度。增材制造通过调节加工参数和扫描策略等制备参数可获得不同的微结构和良好的机械性能。但由于其高动态熔池、超高冷却和凝固速率以及显著的热梯度导致内部缺陷和微观结构异质性,从而影响其疲劳性能。广泛的研究集中在制备参数、缺陷和微观结构对增材合金低周和高周疲劳性能的影响。之前研究表明增材合金在负应力比下在疲劳裂纹萌生区域有晶粒细化现象,但这些研究集中在定性观察,未有定量分析报导。增材镍基合金的超高周疲劳(VHCF)失效模式、微结构细化、演化过程、裂纹萌生区定量分析等缺乏系统研究。

研究团队细致表征了增材制造GH4169合金初始微观结构,从力学和化学元素双重角度定量分析了细晶形成机制以及微结构的演化行为,并提出了新的VHCF裂纹萌生机制。使用多种微结构表征技术对经固溶+双时效后处理的增材制造GH4169合金初始材料进行详细表征,并系统开展了室温下准静态拉伸和全反向拉-压超声疲劳试验。断口分析(如图1所示)表现出表面划痕与内部气孔导致疲劳裂纹萌生的竞争机制。在超高周疲劳失效样品的疲劳裂纹萌生区域内采集的聚焦离子束样品证实了晶粒细化现象(如图2,3所示)和析出溶解行为(如图3,4所示)。根据表征结果,提出了疲劳裂纹萌生机制(如图5所示):在多次循环加载过程中,移动位错剪切γ'和γ''析出物,导致其溶解以及内部孔隙附近的局部化学和力学变化,这促进孪晶和亚晶粒形成。亚晶粒通过局部连续动态再结晶进行细化,形成细晶层。裂纹在细晶层内或细晶与基体交界处萌生。

该工作得到国家自然科学基金(No. 12072345, 11932020, 12202444, 12272377)和中国科学院全球共性挑战专项(025GJHZ2023092GC)的支持。

论文链接:https://doi.org/10.1016/j.addma.2024.104151

图 1. (a-c)疲劳寿命Nf=2.18×106的试样Ⅰ断口形貌;(d-f) 疲劳寿命Nf=4.5×107的试样Ⅱ断口形貌;(g-i) 疲劳寿命Nf=1.73×108的试样Ⅲ断口形貌

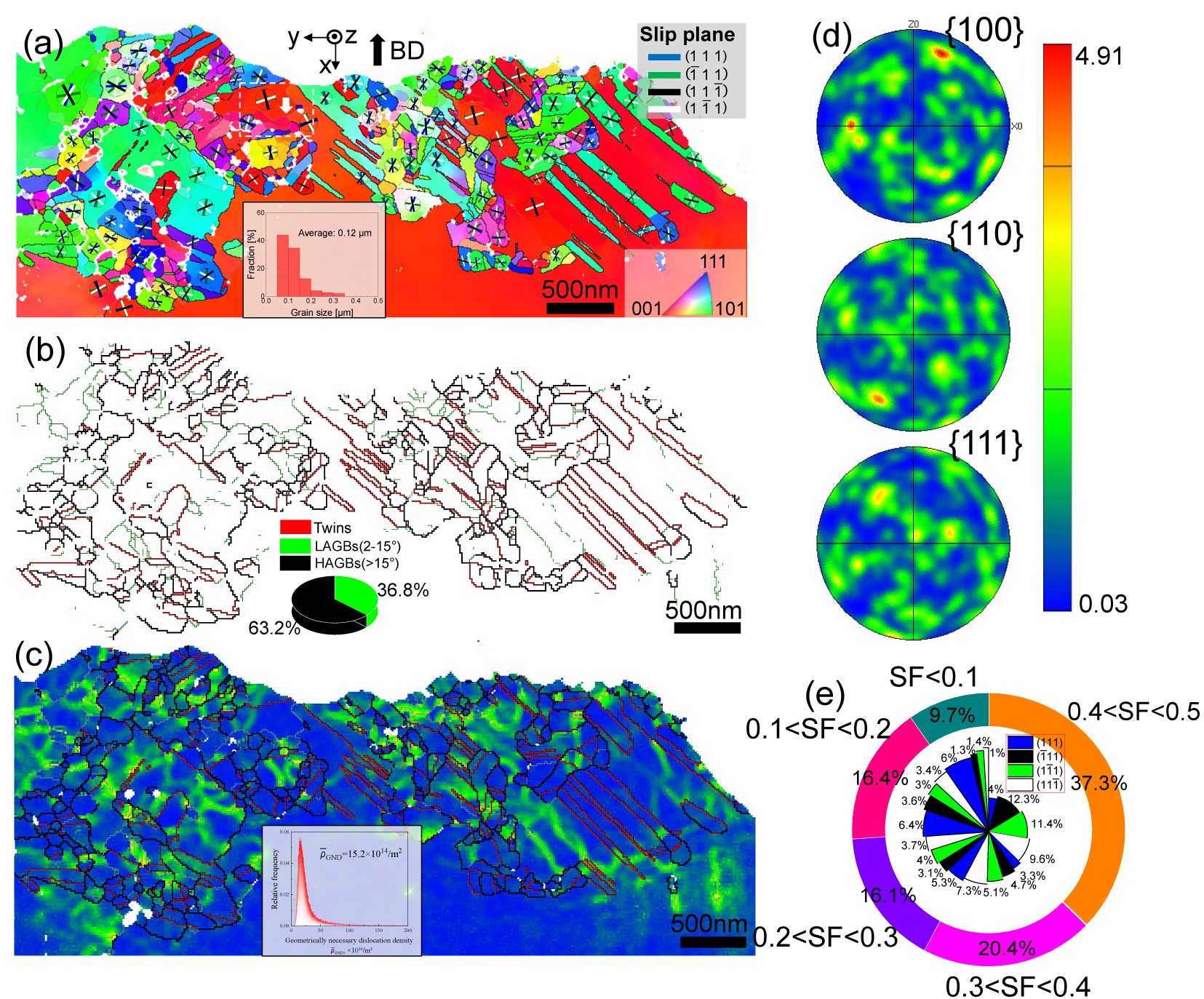

图 2. 通过聚焦离子束技术从试样 Ⅱ 疲劳裂纹起源区内获取的样品 (a) 反极图,(b) 晶界图,(c) 几何必须位错密度图,(d) 细晶区极图,(e)施密特因子统计

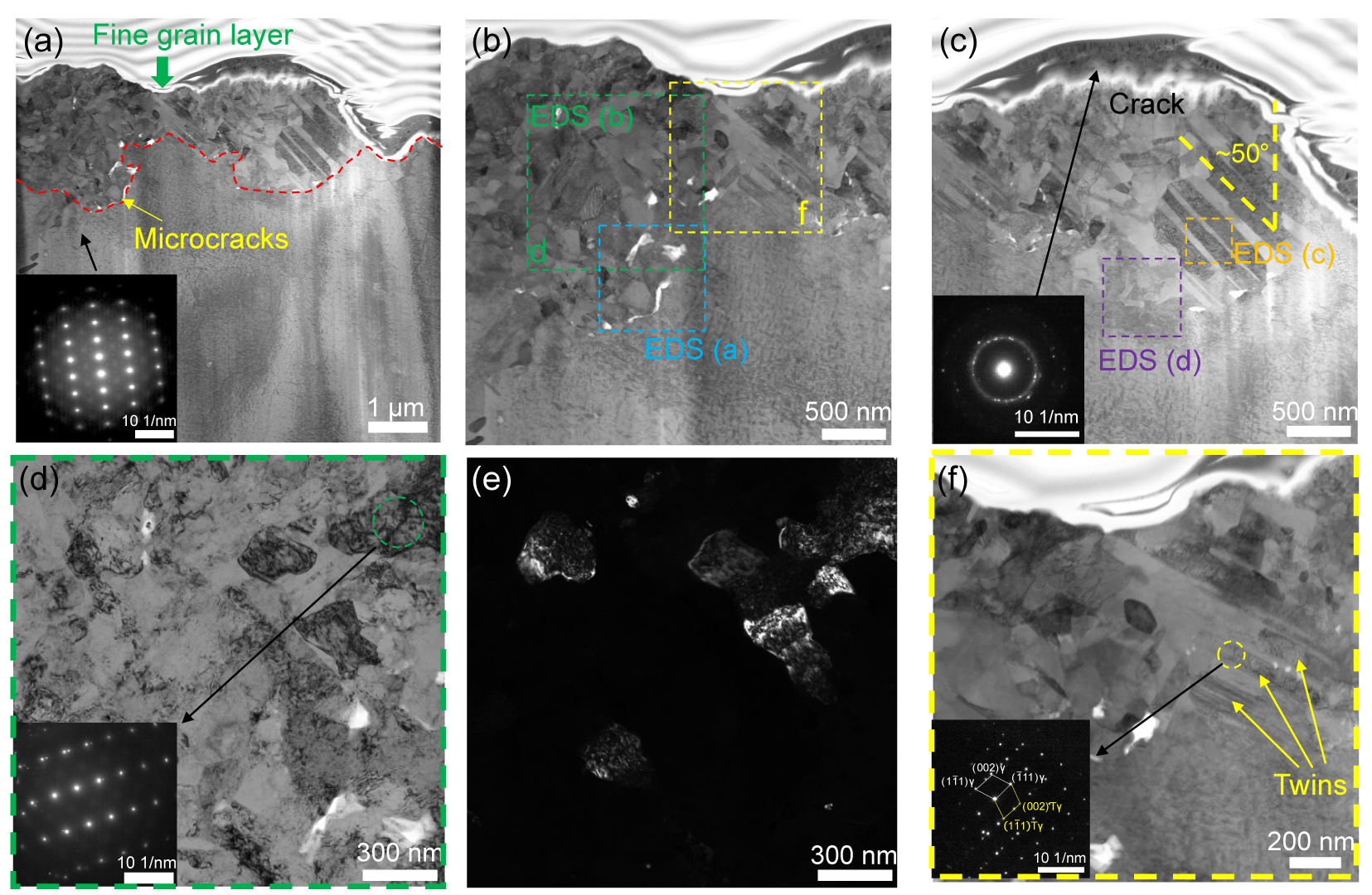

图 3. 疲劳裂纹萌生区细晶层的微观结构特征:(a)透射明场图 (σa=537 MPa, Nf=4.5×107);(b) 和 (c) 高倍率透射明场图和细晶区的选区电子衍射图;(d) 局部细晶区的高倍透射明场图和选区电子衍射图;(e) 对应于 (d) 的透射暗场图;(f) 细晶层中孪晶的高倍透射明场图和选区电子衍射图

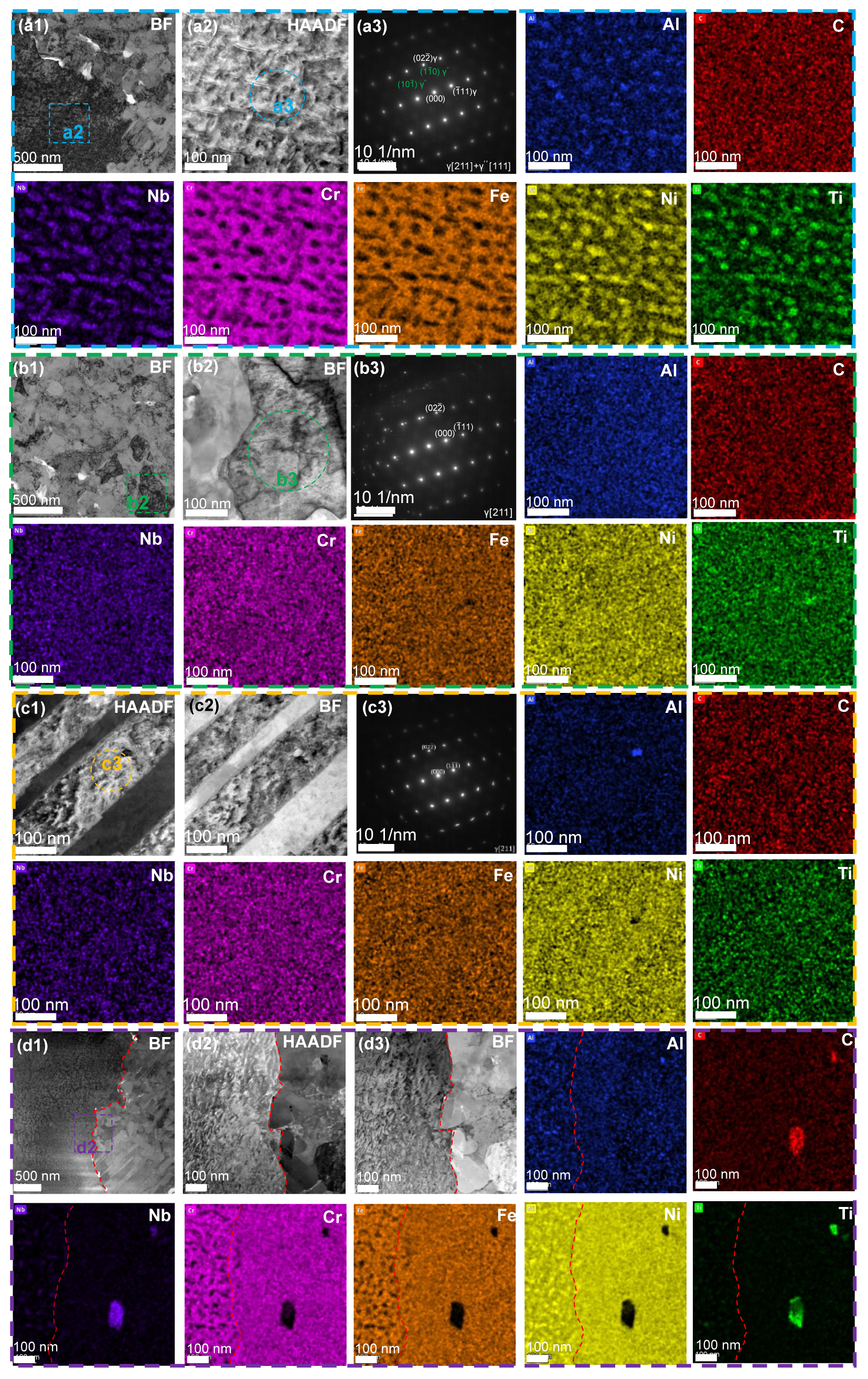

图 4. 聚焦离子束样品的透射、选区电子衍射和能谱图:(a) 基体,(b) 细晶,(c) 孪晶和 (d) 细晶区与基体之间的交界处

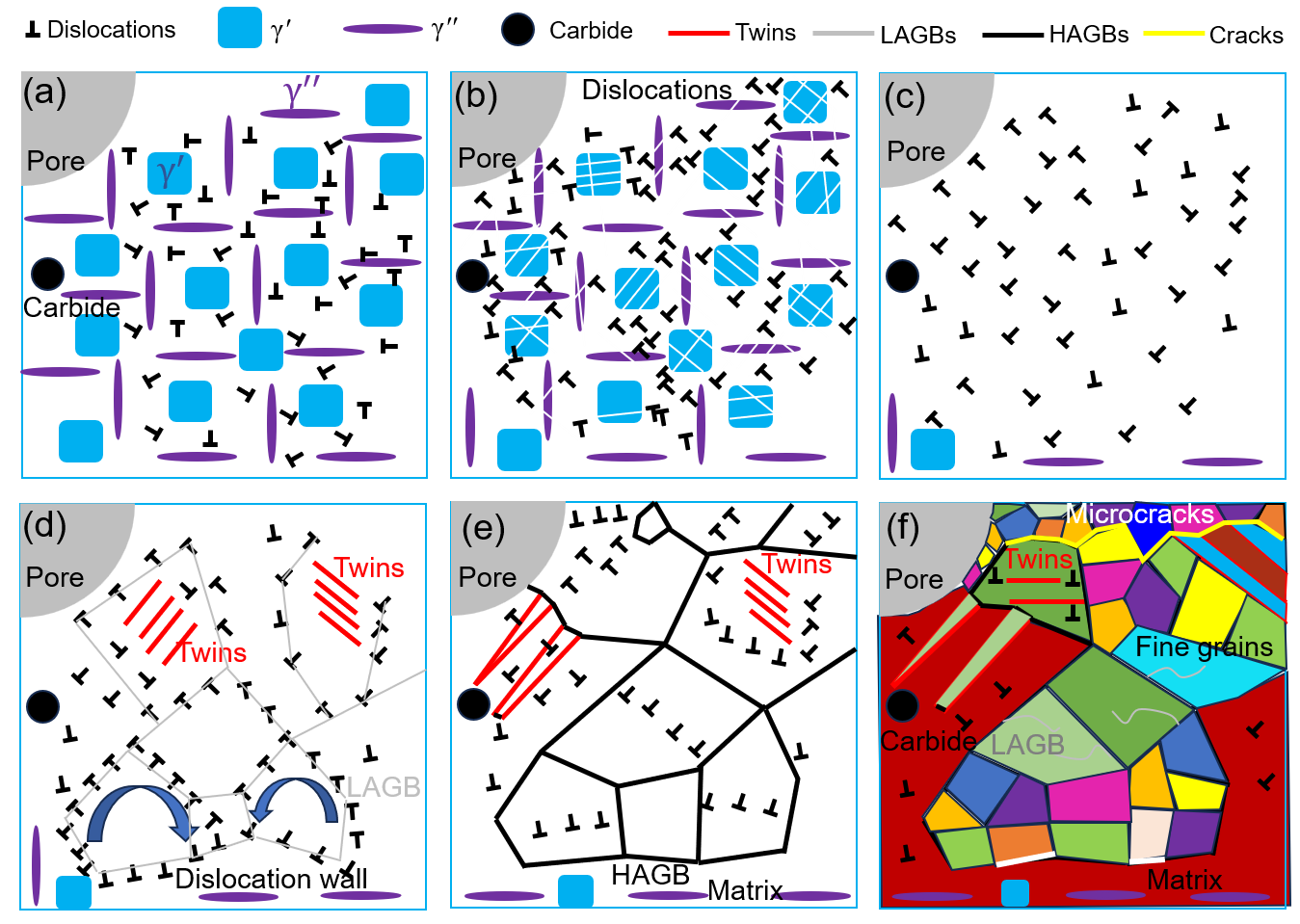

图 5. 增材GH4169 在 VHCF 载荷下细晶形成和裂纹萌生的机制:(a) 初始状态; (b) 移动位错剪切 γ' 和 γ'' 析出物; (c) 析出相溶解; (d) 位错重排形成平行孪晶和亚晶; (e) 晶粒在大应变下旋转,小角晶界转变为大角晶界,晶粒进一步细化;(f)沿着细晶和基体之间或细晶区内部形成微裂纹